En el ámbito de la metrología, la selección del material del palpador es crucial para asegurar la precisión y confiabilidad en las mediciones. Existen diversas opciones, cada una con sus propias ventajas y desventajas. Desde el tradicional rubí hasta los avanzados recubrimientos de diamante, los materiales influyen directamente en el rendimiento y la vida útil de los palpadores. En esta publicación, exploraremos los diferentes tipos de materiales utilizados en las esferas de los palpadores, sus características y cómo seleccionar el más adecuado para tus necesidades metrológicas.

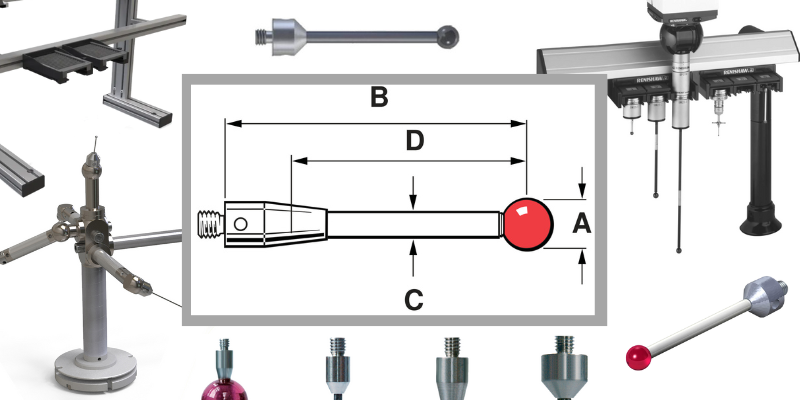

Punta del palpador

El palpador es la «punta» del sistema de palpado y constituye el primer punto de contacto con la pieza. A la hora de elegir un palpador, hay que tener en cuenta tres factores: las especificaciones del palpador, la forma y el material de la punta. La punta de palpador más utilizada es del tipo esférica y el material mas empleado en las diversas aplicaciones metrológicas es el rubí.

La elección del material de la punta depende en gran medida de la estrategia de medición, el material de la pieza y su acabado. Si las especificaciones requieren la evaluación de características como forma, la estrategia de medición a elegir es escaneo, lo que demanda un contacto continuo con la pieza, en cambio si requieres medir mayormente características como posiciones, distancias, diámetros, etc. la estrategia de medición estará basada en puntos individuales de contacto sobre la pieza.

A mayor contacto la punta del palpador con la pieza, mayor desgaste. El otro aspecto es el tipo de material de la pieza de trabajo; cada material con el que esta constituida la punta es en menor o mayor medida compatible, se producen fenómenos como la adherencia, depositando partículas del material de la pieza en la punta del palpador.

El último punto a considerar es el acabado de la pieza, el nivel de rugosidad que tiene, que tan agresivo puede ser el contacto del palpador con la pieza y cuan abrasivo sea.

Materiales

Nitruro de silicio

Es un material cerámico muy duro y resistente al desgaste que puede moldearse en esferas de alta precisión. Especialmente adecuado para escanear superficies de aluminio.

Carburo de tungsteno

Debido a su composición tienen un peso elevado pero permiten diámetros especiales, como para la medición de engranajes. Se pueden fabricar a medida.

Rubí

Es uno de los materiales más duros que se conocen, el estándar del sector y el material óptimo de la bola del palpador para la inmensa mayoría de las aplicaciones de medición. Existen muy pocas aplicaciones en las que el rubí no sea el material de bola preferido.

Cerámico

Un material especialmente resistente con unas características de dureza y desgaste cercanas a las del rubí. Muy baja porosidad. Disponible en variantes de alta precisión, en diámetros de esfera grandes y en semiesferas (huecas) de peso optimizado. Sus propiedades superficiales lo convierten en un material ideal para aplicaciones de barrido agresivo en componentes de fundición.

Revestimiento de diamante

Especialmente adecuado para escanear materiales blandos, así como para medir superficies de vidrio y espejos. Las esferas recubiertas de diamante mantienen su redondez y no sufren acumulación de material ni desgaste prematuro al escanear una pieza.

Diamante

Prácticamente sin desgaste y sin acumulación de material durante la exploración. Ideal para medir piezas muy duras o muy abrasivas.

Palpadores de diamante

Su adicción a la industria como opción de material no es reciente y a pesar del tiempo en el mercado no parecen tener una cuota significativa de participación. El diamante se usa por los fabricantes de palpadores de dos formas principales, como revestimiento, compuesto de una esfera de cerámica recubierta con diamante y totalmente de diamante macizo. Las principales características de usar este material son:

- Sin acumulación: No se adhiere material a las esferas, ni siquiera con aleaciones de aluminio. Mantienen su forma, garantizando una alta precisión.

- Sin desgaste: No sufren desgaste cuando se miden materiales extremadamente duros como la cerámica.

- Confiable: Es posible prescindir de comprobaciones, limpiezas y calibraciones sucesivas. Esto permite ahorrar tiempo y reducir los costes. Además de tener una vida útil muy superior a los palpadores convencionales.

.png?width=800&height=450&name=comparativa_rubi_diamante%20(Medium).png)

Del lado izquierdo se muestran dos imágenes, una de un palpador de rubí y la otra de un palpador de diamante, después de haber sido sometidos a una prueba de desgaste realizando escaneo. El palpador de rubí recorrió 4.000 m y se detuvo la prueba por el desgaste evidente; para el de diamante se detuvo a los 10,000 m.

Y del lado derecho se observa una grafica del desempeño de cuatro materiales diferentes de palpador, durante un ensayo continuo de 15000 metros. Un escaneo cada 50 metros, para comprobar si se producía adherencia o desgaste. Y se monitoreo la variación del diámetro nominal a lo largo de la prueba.

¿Cual elegir?

Elegir el material adecuado para la punta de un palpador es esencial, la selección depende de muchos factores, como la pieza, el tipo de estrategia, la tolerancia, la característica a evaluar, las condiciones de trabajo, entre otras más. Por ejemplo, los palpadores de rubí son ideales para la mayoría de las aplicaciones estándar debido a su dureza y resistencia. Sin embargo, en aplicaciones más exigentes o situaciones mas puntuales, como piezas de fundición, forja, aluminio u otro tipo de acabo y material es indispensable analizar si tenemos la opción adecuada.

Para más detalles, soporte y asesoría, no dudes en contactarnos. Créditos por la información e imágenes a Zeiss y Renishaw.