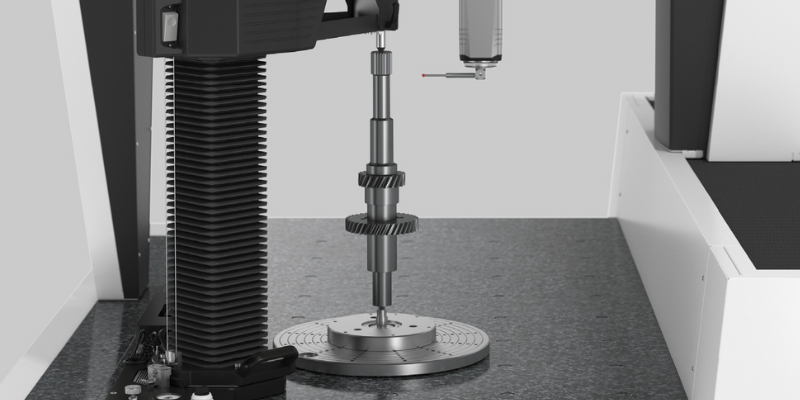

Una mesa rotatoria en una máquina de medición por coordenadas (CMM) amplía significativamente las posibilidades de medición, permitiendo la inspección de una amplia variedad de piezas y componentes. Así mismo amplia la cantidad de tolerancias geométricas a inspeccionar.

El principal tipo de piezas de trabajo que se miden son aquellas con elementos rotacionalmente simétricos (ejes, engranajes) o piezas de trabajo prismáticas, donde supone una amplia ventaja en comparación a medirlas de forma convencional sin el uso de la mesa rotatoria.

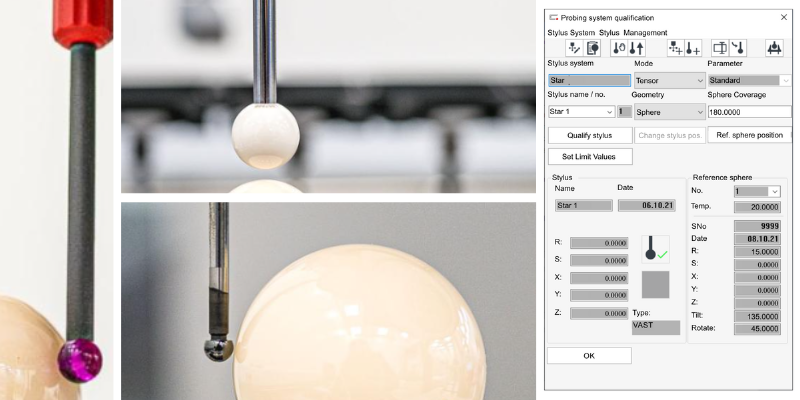

Para medir un engranaje se requieren de multiples sistemas de palpadores en estrella, en promedio se suelen utilizar un total de 8 palpadores. Lo cual es un proceso complejo, que implica un desplazamiento considerable y ocupa una gran superficie del volumen de medición. Como todos los palpadores son responsables del resultado, éstos deben interactuar perfectamente y pueden verse comprometido el resultado o significar una mayor variación en los resultados de medición.

Por el contrario, usar una mesa rotatoria requiere en ocasiones hasta un único palpador, ya que la mesa giratoria se encarga de reposicionar la pieza. Representa menor recorrido en el volumen de medición, así como tiempos de medición mas cortos.

Ventajas

Algunas otras ventajas del uso de la mesa rotatoria son:

- Uso de sistemas de palpadores más sencillos: Todos los lados de una pieza pueden medirse con el mismo palpador. Se requiere menos esfuerzo para la calibración de los palpadores.

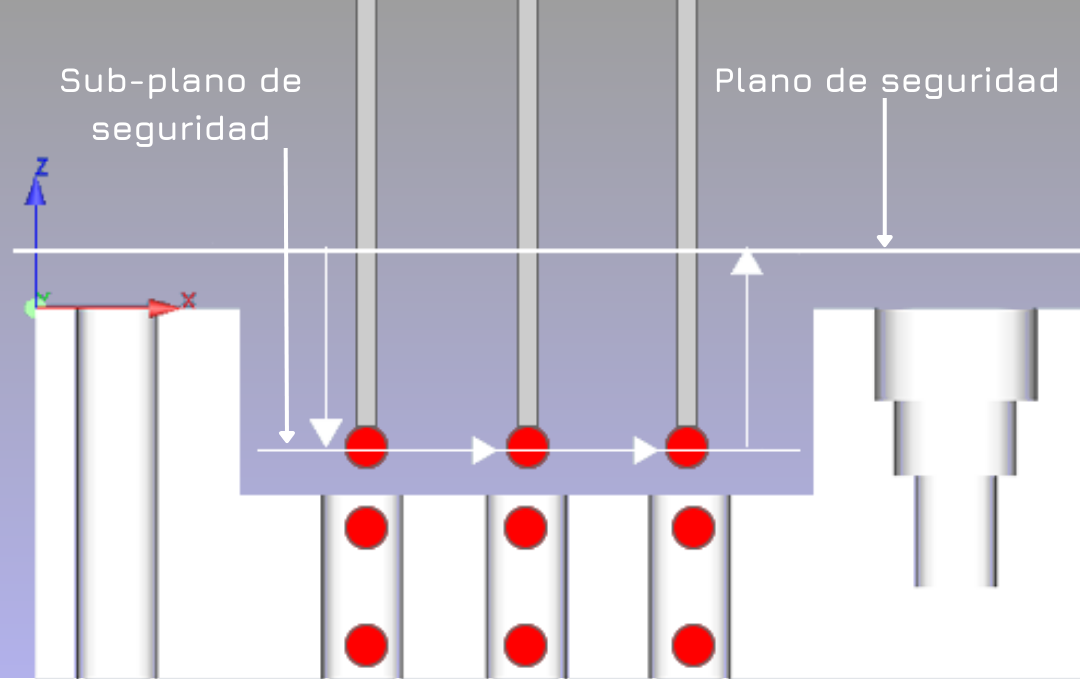

- Trayectorias de seguridad más cortas: Ampliación del rango de medición utilizable.

- Medición de piezas complejas: Permite posicionar la pieza en diferentes ángulos, lo que facilita la medición de características en áreas de difícil acceso o de geometría compleja.

- Aumento de la eficiencia: Al poder rotar la pieza en lugar de mover la sonda en múltiples posiciones, se reducen los tiempos de medición y se agiliza el proceso, especialmente en piezas con múltiples caras o características que requieren mediciones desde diferentes ángulos.

- Mayor precisión: La capacidad de rotar la pieza permite medir las características desde diferentes perspectivas, lo que puede mejorar la precisión al reducir errores de alineación y permitir mediciones más completas.

- Flexibilidad en la programación: La mesa rotativa ofrece mayor versatilidad en la programación de rutas de medición, ya que permite automatizar movimientos de rotación para realizar mediciones en diferentes posiciones angulares de la pieza.

- Mediciones de control de calidad más completas: La capacidad de girar la pieza facilita la inspección completa de las superficies, permitiendo la medición de tolerancias geométricas de run-out.

Nota: Imagen 1 y 2, muestran medición sin mesa rotatoria (un solo palpador y multiples palpadores) vs imagen 3, medición con mesa rotatoria.

Aplicaciones típicas

Dentro de las aplicaciones típicas de medición, destaca la medición de engranajes/ejes de engranaje, cigüeñales, ejes helicoidales, engranajes cónicos, fresas madre de engranaje.

Aunque, por supuesto, las CMM ya son capaces de medir piezas rotacionalmente simétricas, las que no disponen de una extensión de contrapunto suelen realizar la sujeción con un mandril. Este método permite la sujeción universal de diversos objetos de medición, no puede sujetar contornos que interfieran en los extremos del eje.

Configuración

La configuración de una mesa rotatoria, comienza primero con definir el tipo de mesa, se centran en dos tipos:

- Mesa giratoria integrada

- Mesa giratoria móvil

Como su nombre lo indica, una de ellas ya viene pre-instalada en la CMM e integrada dentro del granito, por lo cual no puede ser retirada o colocada en una nueva posición dentro del espacio de trabajo. La principal ventaja que supone es que la instalación eléctrica, de hardware y software ya viene instalada, así como configurada muy probablemente.

En cambio si se quiere instalar una mesa rotatoria en la CMM se debe de consultar primero con un especialista para verificar si su maquina tiene la capacidad de soportar el uso de la mesa, pues requiere de tarjetas electrónicas adicionales en su control, así como una actualización de firmware, más la instalación eléctrica.

Dentro del software de medición se define el tipo de mesa rotaria, se activa su uso y se establece el punto de referencia de la mesa. Para emplearla es necesario establecer el origen de rotación de la mesa y realizar su calibración. El método óptimo de calibración del eje de la mesa giratoria depende de los requisitos de precisión, el espacio disponible en la placa frontal, el tiempo de medición deseado y el tipo de pieza.

Los métodos de calibración son cuatro:

1. Método de 1 esfera

Método estándar para requisitos de precisión relativamente bajos.

Ideal para piezas planas de gran diámetro (por ejemplo, ruedas dentadas anulares). La mayor precisión se alcanza si la pieza de trabajo se encuentra aproximadamente a la misma altura de medición que la esfera para la determinación del eje.

2. Método de las 2 esferas

Para piezas de trabajo alta.

3. Método del cilindro de medición

Para piezas de trabajo altas. Este método también puede utilizarse para la medición de ejes con pequeñas desviaciones de forma. En lugar de utilizar un cilindro de medición, el eje de la mesa giratoria se ajusta directamente sobre la pieza antes de cada medición.

4. Método de "auto centrado"

Utilización cerca de la producción.

El elemento para calificar el eje de la mesa giratoria puede fijarse directamente en la paleta de la pieza. De este modo, es posible volver a calificar el eje de la mesa giratoria antes de cada medición de la pieza sin perder mucho tiempo.

Método de calibración de 1 esfera. El eje de la mesa rotatoria es calibrado usando una sola esfera.

Método de calibración de 1 esfera. El eje de la mesa rotatoria es calibrado usando una sola esfera.

Créditos por la imágenes a Zeiss.