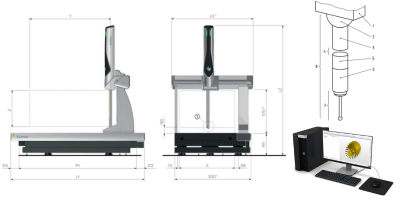

Las maquinas de medición por coordenadas (MMC) o CMM por sus siglas en ingles, son de los equipos con mas capacidades de medición y versatilidad, dado que cuentan con un amplia gama de tecnologías disponibles. Y los sensores o cabezales cumplen en gran medida con esa función, dotar de nuevas capacidades de medición a una CMM.

Una CMM es principalmente reconocida por efectuar medición por contacto, haciendo uso de palpadores sobre la pieza. Siendo de los métodos con mayor precisión, exactitud y menor incertidumbre. No obstante no todos los tipos de piezas se adecuan a la medición por contacto, derivando en el uso de otras tecnologías para llevar a cabo la medición. Se puede categorizar en dos categorías, que son:

- Por contacto

- Sin contacto

Cada tipo de tecnología tiene sus ventajas y limitaciones; la elección entre medición por contacto y sin contacto depende de varios factores, como la naturaleza de la pieza, las tolerancias requeridas, la velocidad de medición, su aplicación específica o requerimiento.

Medición por contacto

Este método implica el uso de un palpador u otro dispositivo que físicamente toca la superficie de la pieza para tomar mediciones. Los palpadores pueden ser de varios tipos, como palpadores esféricos, de disco, cilíndricos. La medición por contacto es conocida por su alta precisión y exactitud en la mayoría de sus aplicaciones, lo que la hace ideal en requerimientos que exijan un alta resolución dimensional y tolerancias muy ajustadas.

Touch trigger

Dentro de esta categoría, se dispone de dos estructuras de sensor o cabezal, la mas sencilla se conoce como touch-trigger (gatillo táctil). Los sensores de tipo gatillo solamente pueden realizar mediciones por puntos individuales, no disponen de la capacidad de realizar mediciones por escaneo. Dentro de sus ventajas esta principalmente el costo, dada su composición, son sensores menos complejos y delicados.

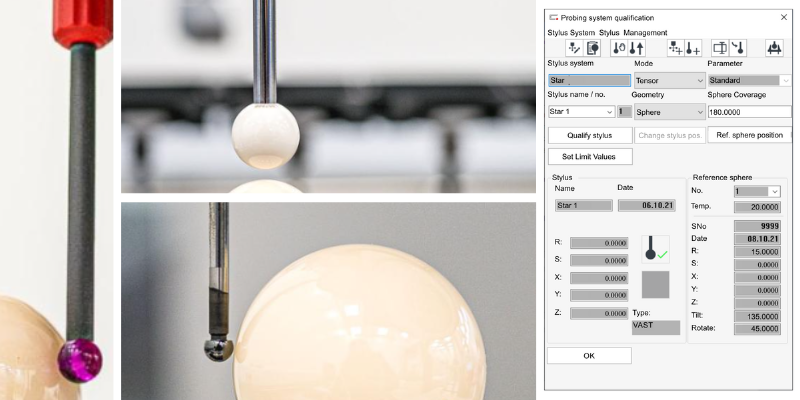

Escaneo

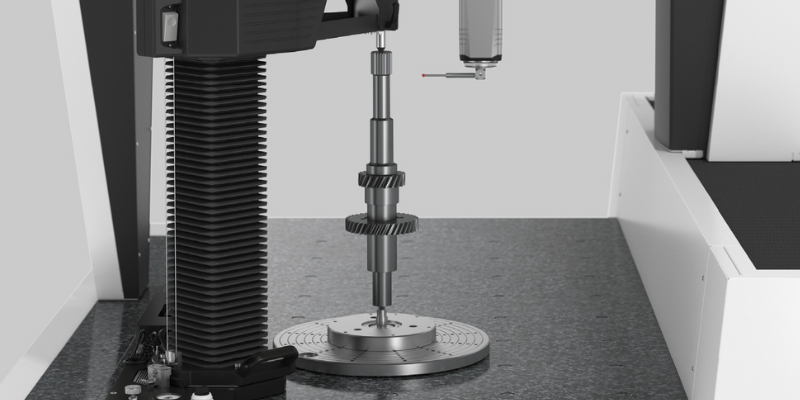

El otro tipo se conoce como sensores de escaneos, que como lo indica su nombre, permiten realizar barridos o medición sin retirar el palpador de la superficies o elemento de la pieza. La medición en un escaneo destaca por recolectar una gran cantidad de información, siendo ideal para la evaluación de tolerancias geométricas de forma.

Una ventaja adicional es que los sensores de escaneo por lo regular al contar con mayor tecnología en su construcción tienen mejor exactitud y menor incertidumbre; mientras que si desventaja es que son mucho mas costosos.

Cada marca ofrece una amplia variedad de opciones en sensores y como usuario debes seleccionar aquel que se adecue mejor a los requerimientos de las piezas a medir. Aspectos como su tamaño, resolución, rango de medición, capacidad para soportar el peso de palpadores y su longitud son puntos cruciales a revisar.

Además de mencionar que hay dos configuraciones, sensor o cabezal fijo y giratorio.

Fijo

El cabezal fijo demanda la creación de muchas configuraciones, las cuales a su vez pueden estar compuestas por multiples palpadores, donde cada palpador tiene una posición o ángulo especifico para acceder a una zona o parte concreta de la pieza. Pese a que demanda de contar con mas palpadores, accesorios y platos, los cabezales fijos son los que presumen de mayor resolución.

Giratorio

Los sistemas giratorios es la contra parte a lo anteriormente mencionado, dada su estructura permite generar multiples configuraciones a partir del giro de A y B, pudiendo mantener el mismo palpador si se desea. Estos sistemas se pueden encontrar tanto en sensores touch trigger, como en sensores de escaneo. Así mismo el sistema giratorio esta muy relacionado con las opciones de medición sin contacto.

Su desventaja es que la indexación de A y B, agregan mayor incertidumbre, por lo que en requerimientos con tolerancias muy cerradas no es la mejor opción. Sin embargo en el mercado están disponibles algunas opciones que minimizan esa variación que suelen tener los sistemas giratorios.

Rugosidad

Un sensor reciente que busca revolucionar las capacidades de medición de una CMM es el que incorpora la medición de la rugosidad, así como captar las propiedades de la superficie (forma, desviación y rugosidad). Por el momento existen pocas soluciones, las mas populares son el sensor REVO y ROTOS, de Renishaw y Zeiss, respectivamente.

Medición sin contacto

Implica la utilización de tecnologías que no requieren un contacto físico directo con la pieza para tomar mediciones. Algunas de las tecnologías de medición sin contacto incluyen la proyección de luz estructurada, escaneo láser, escaneo óptico, tomografía computarizada, interferometría, entre otras. En el caso de los sensores disponibles en una CMM, es común encontrar tres tecnologías principales:

- Camara

- Luz blanca

- Láser

En cuanto a que requerimientos demandan el uso de medición sin contacto, pueden ser:

Inspección de piezas delicadas: Para piezas que son sensibles al contacto físico, como componentes electrónicos, piezas de plástico o piezas muy pequeñas, la medición sin contacto garantiza que no se dañen durante el proceso de medición.

Superficies complejas: Las tecnologías como el escaneo láser y el escaneo óptico, son ideales para capturar la geometría de superficies complejas en piezas tridimensionales, como formas orgánicas o superficies irregulares.

Ingeniería inversa: Para capturar la geometría de un objeto físico y generar modelos digitales tridimensionales precisos. Esto es útil en el diseño de productos, la fabricación aditiva y la reproducción de piezas.

Las mediciones pueden corresponder a multiples industrias, la tecnológica, aeroespacial, automotriz, medica, etc. Donde los métodos convencionales de medición por contacto no cumplan con lo especificado. Además, la medición sin contacto puede ser más rápida en algunos casos.

Cámara

Perteneciente a los sistemas de sensores ópticos, su integración usa como elemento principal una cámara acompañada de uno o varios objetivos y una unidad de iluminación. Su funcionamiento esta determinado por tres elementos donde:

- Unidad de iluminación. Iluminar la pieza para que los contornos sean claramente visibles.

- Objetivo. Aumentar o reduce el acercamiento a la pieza.

- Cámara. Registrar la sección de imagen de la pieza.

Este sistema empela la cámara para determinar tamaños geométricos mediante la toma de imágenes. Sus principios se basan en la medición de aristas mediante sensor de imagen y la medición de distancias mediante enfoque automático.

Luz blanca

Los sensores de luz blanca o también conocido como sensor de distancia. Se emplea principalmente en las mediciones de distancias y espesores. La luz blanca se enfoca sobre la superficie de la pieza. A base de la longitud de onda de la luz reflejada puede determinarse la distancia a la pieza. Pueden medirse distancias a todas las superficies que reflejan suficiente luz al sensor.

Los sensores disponibles con este tipo de tecnología se encuentran regularmente en sistemas giratorios, aunque se les puede encontrar en sistemas fijos. Se emplea en piezas que no pueden palparse táctilmente debido a su material o características. El sensor mide puntos individuales o escanea superficies geométricas.

Láser

Los sensores que incorporan tecnología láser, regularmente se trata de un escáner lineal que permite la medición de puntos sin contacto. Permite medir geometrías regulares en menos tiempo, además ser ideales para medir perforaciones y cantos, cortes y transiciones y para digitalizar superficies.

Al emplear láser puede capturar toda la superficie de las formas mediante nubes de puntos, debido a la enorme cantidad de puntos por segundo que son capaces de recolectar. Se puede emplear especialmente para carrocerías de automóviles, fabricación de moldes/herramientas, construcción y diseño de modelos, así como para superficies sensibles al contacto o finamente estructuradas.

Una maquina de coordenadas puede estar condicionada a utilizar solamente ciertos tipos de sensores, que vienen delimitados por su estructura. Adicionalmente se deben de considerar otros factores como actualizaciones de hardware o software. Siempre es recomendable contactar un experto si se desea instalar algún tipo de sensor adicional en su CMM y dotarla de nuevas capacidades.

Créditos por la información e imágenes a Hexagon, Zeiss y Renishaw.